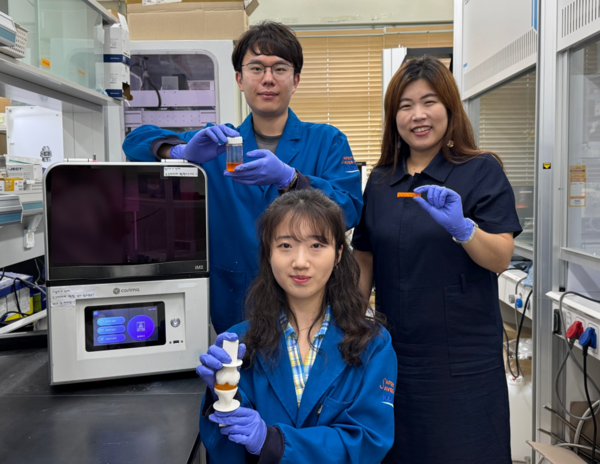

KAIST(한국과학기술원)는 기계공학과 김미소 교수 연구팀이 광경화 3D 프린팅의 내구성 한계를 근본적으로 해결할 수 있는 신기술을 개발했다고 29일 밝혔다.

디지털 광 조형기반 3D 프린팅은 빛으로 액체 레진(고분자 중합체)을 굳혀 정밀한 구조물을 빠르게 제조하는 기술로 치과·정밀기계분야에서 활용되고 있다. 다만 자유로운 형상 구현이 가능하지만 내구성의 약점이 있었다.

김 교수 연구팀은 충격과 진동을 흡수하면서도 고무에서 플라스틱까지 다양한 물성을 구현할 수 있는 신규 광경화 레진 소재와 구조물의 각 부위에 최적 강도를 자동배치하는 머신러닝 기반 설계기술을 결합했다.

연구팀은 '동적 결합을 도입한 폴리우레탄 아크릴레이트(PUA)' 소재를 개발해 충격·진동 흡수능력을 크게 높였다. 또 빛의 세기를 조절해 하나의 레진 조성물에서 서로 다른 강도를 구현할 수 있는 '회색조 DLP' 기술을 적용해 구조물내 부위별 맞춤강도를 부여하는 데 성공했다.

이번 기술은 단일 소재와 공정만으로 동일한 효과를 불러와 생산비용을 크게 줄였다. 복잡한 장비나 재료관리가 불필요해지고 AI기반 구조 최적화로 연구개발 시간과 제품설계 비용까지 줄일 수 있다.

김 교수는 "이번 기술은 소재 물성과 구조설계의 자유도를 동시에 확장한 것으로 환자 맞춤형 보형물은 더 내구성 있고 편안해지고 정밀기계 부품도 견고하게 제작할 수 있을 것"이라고 설명했다. 이어 "단일 소재·단일 공정만으로 다양한 강도를 구현해 경제성까지 확보했으며 향후 바이오메디컬, 항공·우주, 로봇 등 다양한 산업분야로의 활용이 기대된다"고 덧붙였다.

이번 연구결과는 재료과학 분야 세계적 권위 학술지 '어드밴스드 머터리얼즈(Advanced Materials, IF 26.8)'에 7월 16일자 온라인 게재됐다. 또 연구의 우수성을 인정받아 학술지 권두 도판(Frontispiece)에도 선정됐다.