![전처리 공정 중 폐배터리 자동 해체 작업이 진행 중이다. [사진=성일하이텍]](https://cdn.econovill.com/news/photo/202304/607652_543850_417.jpg)

올초부터 국내 이차전지 배터리업계에 훈풍이 불었다. K배터리 3사인 LG에너지솔루션·삼성SDI·SK온 누적수주 물량이 1000조원에 육박하고 실적도 고공행진을 달려서다. 덩달아 양·음극재를 비롯해 전구체 등 소재와 배터리 장비 제작업체에까지 관심이 쏠렸다. 그리고 주목받은 또 한 분야가 폐배터리 재활용(Recycling·리사이클링)이다.

폐배터리 리사이클링이 주목받는 이유는 향후 이차전지 배터리산업 영위에 필수 요소로 인식돼서다. 하나증권이 각종 자료를 분석한 결과에 따르면 60kWh 용량 배터리를 탑재한 전기차 1대 생산 기준 광물자원이 리튬 15kg, 니켈 59kg, 코발트 20kg, 망간 18kg 등이 쓰일 정도로 상당하다. 업계에 따르면 전기차 제작에 필요한 광물자원은 내연기관차보다 6배가량 많은 수준이다.

그렇다고 필요한 만큼 무작정 채굴량을 늘리기도 쉽지 않다. 광물자원을 더 많이 생산하려면 탄소배출량도 동반 상승하기 마련이기 때문이다. 환경보호 차원에서 전기차 판매가 급증한 점을 감안하면 답은 의외로 쉽게 나온다. 원자재 공급난과 탄소중립 이슈에서 벗어나려면 폐배터리 리사이클링은 ‘가지 않을 수 없는 길’인 셈이다.

![폐배터리 후처리공정이 진행 중이다. [사진=성일하이텍]](https://cdn.econovill.com/news/photo/202304/607652_543852_852.jpg)

탄소중립, 원자재 공급난…재활용만이 대안

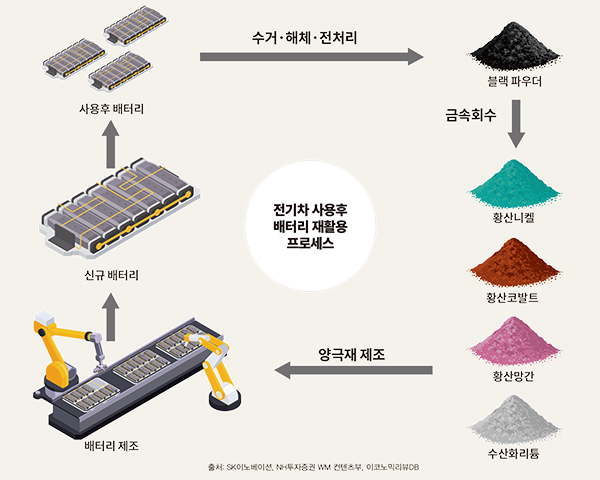

이차전지 배터리셀 생애주기는 배터리 제조→신규 배터리→사용 후 배터리→수거·회수·전처리(물리적 해체)·후처리(화학적 추출)→양극재 등 배터리 소재 제조→배터리 제조 순서다. 폐배터리 리사이클링은 이 순환과정 중 ‘수거·회수·전후처리’에 특화했다고 볼 수 있다.

폐배터리 리사이클링 핵심은 배터리를 분쇄한 블랙파우더를 광물자원으로 되돌리는 과정이다. 이때 블랙파우더에 열을 가해 물리적으로 분리하는 전처리(건식제련)와 화학처리 등으로 소재를 추출하는 후처리(습식제련) 방식 등을 사용한다. 전처리와 후처리를 마치면 삼원계(NCM·니켈코발트망간, NCMA·니켈코발트망간알루미늄 등) 배터리 기준 니켈, 코발트, 망간, 알루미늄 등과 리튬이 회수된다. 이렇게 폐전자제품에서 광물자원을 추출하는 산업을 ‘도시광산’이라 한다.

ESG(환경, 사회, 지배구조) 측면에서도 도시광산은 긍정적이다. 우선 탄소배출 측면이다. 자원을 집약해 생산된 폐배터리를 리사이클링하는 것이 새로 제품을 생산하는데 드는 탄소배출량보다 현저히 적다. 광물자원 채굴에 드는 비인륜적인 노동력 착취 우려와 비용 부담도 덜 수 있다.

실제 전기차 배터리 광물자원 가격은 매장량보다 채굴 가능량에 영향이 큰 모양새다. 나이스신용평가는 지난해 ‘배터리 광물 가격 급등 원인과 영향 분석’ 리포트에서 전기차 배터리 원자재 가채년수가 충분하다고 하면서도 주의를 요했다. 가채년수는 2021년 매장량과 생산량 기준 니켈은 35년, 코발트는 45년, 리튬은 220년 수준이다. 매장량은 충분하지만 광물 수급 불균형으로 2021년도 원자재 평균 가격은 전년대비 53%가량 급등해 2014년 이후 최고치를 기록했다.

코발트는 생산량 절반 이상이 콩코민주공화국(DR콩고)에 집중돼 있다. DR콩고는 채굴 과정에서 아동 노동 착취 논란이 있다. 아동들은 최저시급에 못 미치는 임금을 받으며 뙤약볕에서 하루 종일 금속을 캔다고 알려졌다. 이에 LG에너지솔루션과 삼성SDI, SK온 등 국내 배터리 업계는 물론이고 중국계 배터리 회사 CATL과 테슬라도 코발트를 완전히 배제한 ‘코발트 프리(Co-Free) 배터리’를 출시했거나 상용화 목표로 제품 개발 중이다.

광물자원에 드는 비용도 만만치 않다. 업계에 따르면 전기차 제조 원가 중 광물자원 원가 비중이 20% 내외다. 전기차 배터리 전체 비용이 45% 수준임을 감안하면 절반이 광물자원에 할애되는 셈이다. 현재 광물자원 생산에는 산이나 호수 등 거친 자연환경에서 자원 운반과 저장 등에 드는 비용 지출이 많다. 이와 비교하면 폐배터리 리사이클링은 집적된 광물자원을 한 공장에서 분리, 추출함으로써 경제성에서 우위에 있다고 평가된다. 폐배터리 공급처만 확보하면 공급안정성과 광물 통제력도 갖출 수 있다.

![폐배터리 리사이클링 후처리공정에서 생산된 황산코발트 분말. [사진=성일하이텍]](https://cdn.econovill.com/news/photo/202304/607652_543853_1049.jpg)

돈이 되는 폐배터리, 경쟁기업 우후죽순 늘어

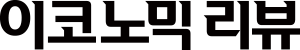

경제성이 갖춰진 사업에 경쟁이 몰리는 것는 자연스러운 현상이다. 폐배터리 리사이클링도 영업이익 전망이 분명한 소위 ‘돈이 되는’ 사업으로 분류되며 경쟁업체가 우후죽순 늘고 있다. SNE리서치에 따르면 글로벌 전기차 폐배터리 재활용 시장 규모는 2025년부터 연평균 33% 성장해 2040년 574억달러(약 75조2800억원) 수준을 기록할 전망이다. 폐배터리 리사이클링 산업이 전기차 보급 속도에 맞춰 점진적인 확대가 예상돼서다.

배터리업계에 따르면 전기차 배터리는 사용연한이 짧으면 5년, 대부분 8~10년이다. 이후에는 에너지저장장치(ESS)로 4~5년 더 사용되고 최종적으로 폐배터리가 돼 리사이클링 단계를 거치게 된다. 중국은 2009년부터 전기차 보급 정책을 시행해 2025년 폐배터리 배출량이 급증할 전망이다. 국내 폐배터리시장은 2045년부터 본격화가 예상된다.

시장 활성화에 앞서 국내 기업들도 앞 다퉈 폐배터리 사업에 이름을 올리고 있다. 국내에서 폐배터리 선구자 역할은 건습식 제련 방식에 통달한 성일하이텍이 담당한다. 회사는 20여년간 관련 산업을 영위해 니켈, 리튬, 코발트, 망간 등 삼원계 내 모든 광물 분리가 가능하다. 성일하이텍에 따르면 현재 블랙파우더 내 광물회수율은 95% 이상이다. 광물 분리기술이 폐배터리 리사이클 산업 영업이익을 가르는 지표로 예상돼 향후 기대를 모은다.

폐배터리 사업성을 눈여겨 본 배터리셀 기업과 국내 그룹사들도 속속 경쟁에 뛰어들고 있다. 삼성SDI는 삼성물산, 삼성벤처펀드와 손잡고 성일하이텍에 지분투자를 단행했다. SK온을 자회사로 둔 SK이노베이션은 폐배터리 사업에 다각도로 손을 뻗었다. 그룹사인 SK온, SKC(동박 세계 1위 SK넥실리스 모회사) 등과는 폐배터리 밸류체인을 구축하고, 성일하이텍과는 조인트벤처(JV)를 설립했다.

LG화학도 자회사 LG에너지솔루션과 폐배터리 리사이클링 관련 파트너십을 맺는 한편 고려아연 지회사인 켐코와 폐배터리 관련 JV 파트너로 이름을 올렸다. 양음극재 밸류체인을 완성한 포스코퓨처엠을 자회사로 둔 포스코홀딩스는 성일하이텍과 손잡고 폴란드에 배터리 재활용공장을 설립하고, 중국 폐배터리 리사이클링업체 화유코발트, GS에너지와도 각각 JV를 설립했다.

양극재 강자 에코프로그룹도 폐배터리 계열사인 에코프로씨엔지를 앞세워 관련 사업에 나섰다. LG에너지솔루션 오창공장 등에서 폐배터리를 납품받아 연간 약 2만톤을 재활용하고 있다.

눈에 띄는 것은 현대차그룹이다. 완성차를 제작하는 현대차그룹은 지난해 정식으로 TF팀을 구성하고 폐배터리 순환사업에 뛰어들었다. 그룹 물류 담당 기업이자 지난해부터 중고차 판매를 시작한 현대글로비스는 폐배터리를 회수한다. 핵심 부품기업 현대모비스는 배터리 판별 작업을 거쳐 전기차용, ESS용으로 재제조를 진행한다. 전후처리 사업은 정해지지 않았다. 외주나 JV, 인수합병(M&A) 가능성이 높다는게 업계 분석이다. 국내 자동차 점유율 과반을 넘는 현대차그룹이 폐배터리 리사이클링 사업에 진출하면 업계 판도가 뒤바뀔 수 있다는 예상도 나온다.