한국타이어앤테크놀로지(이하 한국타이어)가 3D 프린팅 기술로 생산공정의 경제성과 친환경성을 높이는 등 제조 혁신을 추진하고 있다.

한국타이어는 한국원자력연구원, 3D 프린팅 스타트업 HM3DP 등 민관 주체와 함께 손상부품 적층 복원용 3D 프린팅 기술을 개발했다고 19일 밝혔다.

해당 기술은 기존 원자력용 소재 부품을 제조하는데 쓰인 3D 프린팅 기술을 바탕으로 개발됐다. 한국타이어는 파트너들과 함께 원자력 외 산업 분야에서 쓰이는 특수 금속부품을 복원하는데 이용하기 위해 해당 기술을 확보했다.

한국타이어 중앙연구소인 한국테크노돔과 한국원자력연구원 각각에 소속된 연구원들이 한국타이어 생산라인에서 사용되는 Ti 합금 블레이드의 손상부를 복원하는데 성공했다. Ti 합금 블레이드는 타이어 소재를 자를 때 쓰는 부품으로 경화 소재가 첨가된 타이어 수지를 반복 절단하는데 활용된다.

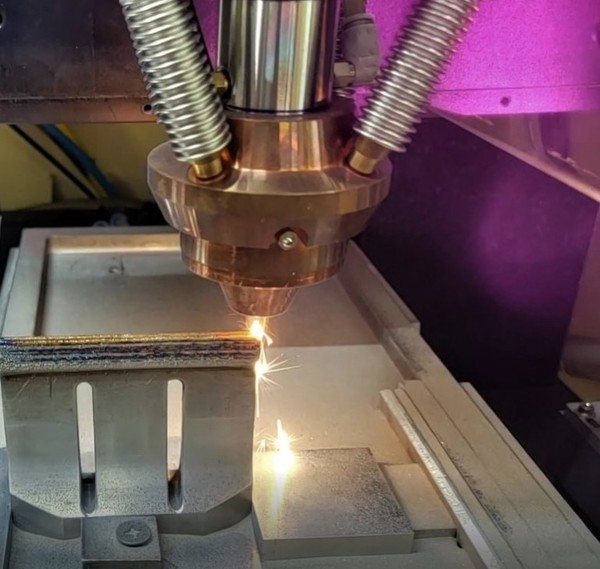

연구진은 Ti 합금 블레이드의 손상부를 복원하는데 고에너지 적층(DED) 방식을 도입했다. DED 방식은 고출력 레이저를 활용해 금속 재료를 쌓아올리는 3D 프린팅 방식이다. 한국타이어는 대전공장 생산설비에 이번 신기술을 활용해 복원한 블레이드 부품을 실증하는 중이다.

한국타이어 관계자는 “이전에는 (Ti 합금 블레이드의) 완제품을 공급받아 사용하던 중 마모·손상될 경우 폐기할 수 밖에 없었다”며 “이번 기술을 통해 완제품을 반복 사용할 경우 소재 사용량과 비용을 모두 절감할 수 있다”고 설명했다.

한국타이어는 그동안 3D 프린팅 기술을 활용해 제조 현장의 기술 단계를 고도화해왔다. 이 일환으로 지난 2015년 산업용 금속 3D 프린터를 도입했고, 타이어에 미세 패턴인 사이프(sipe)를 새기는 작업을 수행하는데 3D 양산 시스템을 구축했다.

한편 한국타이어는 다양한 분야에 걸쳐 기술력을 개선하기 위해 공들이고 있다. 이 일환으로 카이스트(KAIST)와 미래기술 공동연구 및 산학협력을 위한 협약을 맺고 디지털 전환 등 기술역량을 확보하고 있다. 이와 함께 SK플래닛과 함께 도로위험탐지 솔루션 개발 프로젝트를 진행했다.